为什么定制拉深是高性能金属部件的秘密?

Content

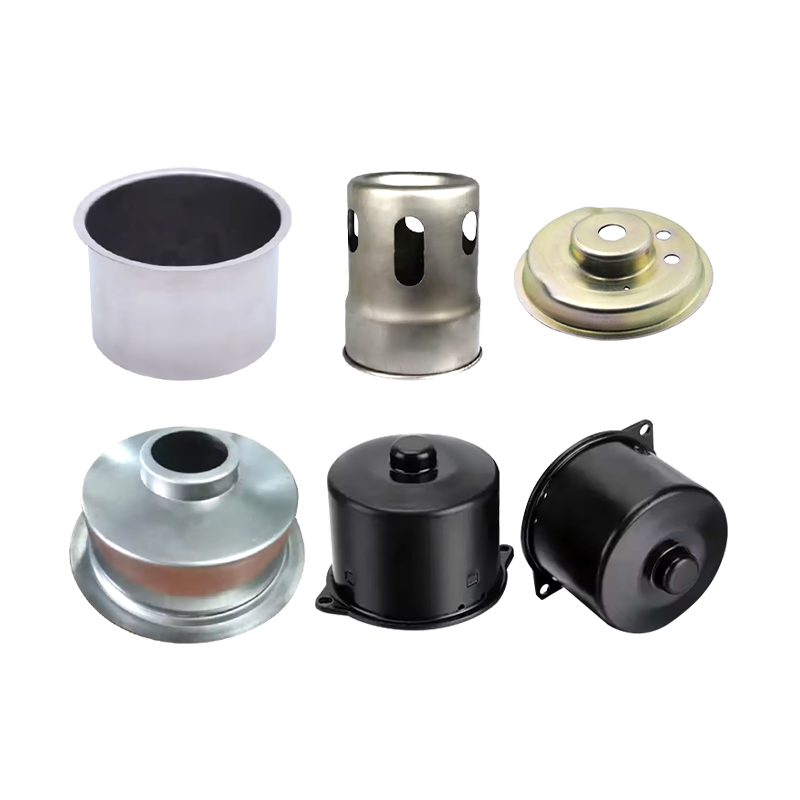

在现代制造领域,企业正在逐渐放弃“现成的”解决方案,转而严重依赖精密设计的零件。如果您曾经观察过时尚的厨房水槽、无缝灭火器罐或复杂的汽车外壳,您就已经看到了一种称为深拉的工艺的结果。

但对于许多采购经理和工程师来说,仍然存在几个问题:它是如何工作的?为什么选择不锈钢?工厂如何将简单的图纸变成复杂的成品零件?本指南探讨了您需要了解的有关世界的一切 根据图纸或样品定制金属拉深零件不锈钢拉深 .

到底什么是拉深以及它对您有何好处?

深冲压是一种金属板材成形工艺,其中通过冲头的机械作用将金属板材毛坯径向拉入成形模具中。当拉拔零件的深度超过其直径时,被认为是“深”拉拔。

该工艺的主要优点是能够创建无缝、空心的三维形状。与将多块金属焊接在一起(会产生薄弱点和接缝)不同,深拉会产生一块连续的金属。这带来了卓越的结构完整性和更加简洁的美感。

无缝施工的优势

当零件被深拉时,金属的晶粒结构实际上被操纵和拉伸,通常使最终产品比原始平板更坚固。对于航空航天或医疗设备制造等行业,单个泄漏或裂纹可能会造成灾难性的后果,定制深拉零件的无缝特性不仅是一种偏好,而且也是一种选择。这是一个要求。

为什么不锈钢是定制零件的黄金标准

虽然拉深可以在各种材料上进行,包括碳钢、铝、铁、镀锌钢、黄铜和铜,但不锈钢仍然是高端应用最受欢迎的选择。

耐腐蚀、寿命长

不锈钢含有铬,会在表面形成一层钝化的氧化铬层。即使在恶劣的环境中,该层也能保护金属免于生锈和腐蚀。无论部件是用于海洋环境还是化学加工厂,不锈钢都能确保部件使用寿命数十年。

耐热性

在汽车和工业机械中,零件经常承受极端温度。不锈钢在比铝或标准碳钢高得多的温度下仍能保持其机械性能,从而防止在压力下变形和失效。

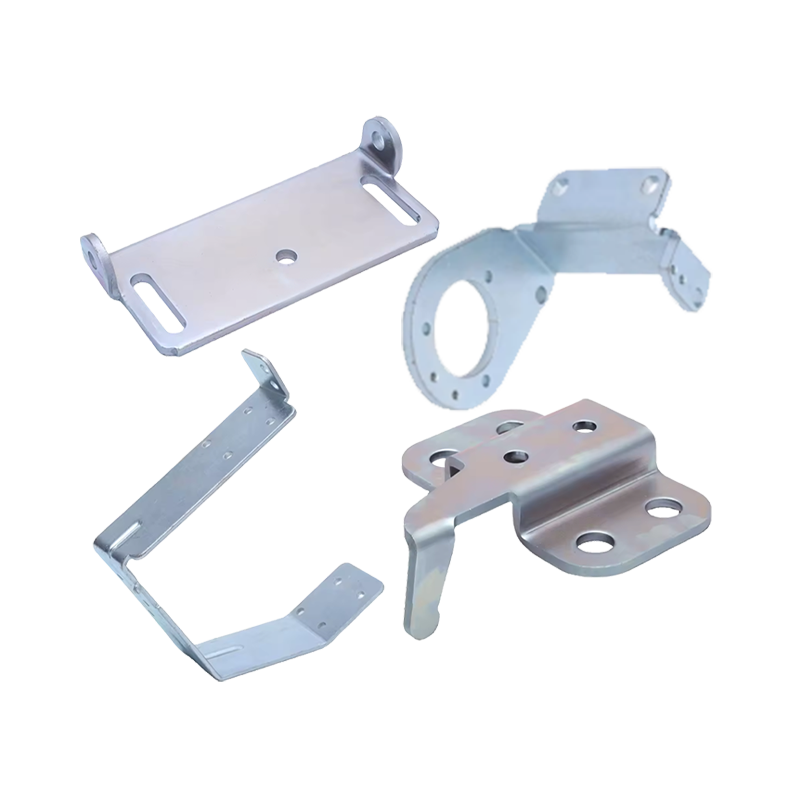

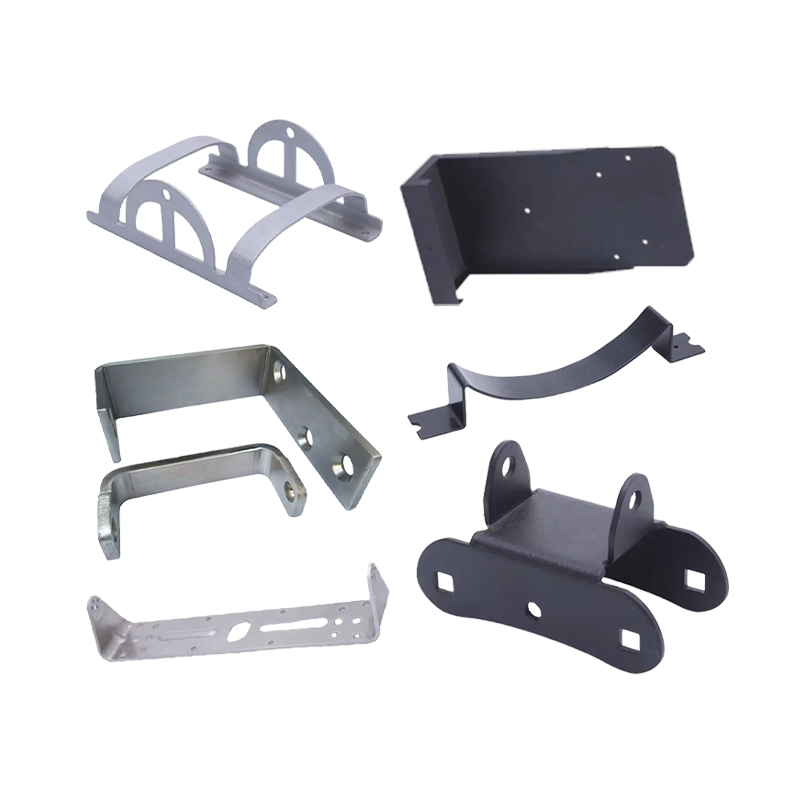

从概念到现实:根据图纸和样品进行定制

我们听到的最常见的问题之一是:“你能做出这个精确的形状吗?”答案在于定制制造的灵活性。通过工作 根据图纸或样品定制金属拉深零件不锈钢拉深 ,制造商可以确保组件的每一毫米都符合客户的特定需求。

基于您的蓝图的工程

如果您有专业的 CAD 绘图,制造团队就会使用这些精确的坐标对工具进行编程。这确保了手工制造永远无法达到的精度水平。公差可以保持非常严格,确保零件完美地融入更大的组件中。

从物理样本进行逆向工程

有时,公司可能有需要更换的旧部件,但不再拥有原始蓝图。在这些情况下,制造商可以获取物理样本,使用 3D 扫描技术绘制其尺寸,并完美地重新创建零件。这种“从样品到零件”的工作流程对于旧机器的维护、修理和修复至关重要。

内部模具设计和生产的重要性

拉深工艺的核心是模具(或冲模)。深拉零件的好坏取决于用于制造它的模具。这就是为什么顶级制造商坚持内部模具设计、生产和组装。

更快的周转时间

当工厂不得不外包模具制造时,生产计划就会增加数周。如果模具有问题,就必须退回,造成进一步的延误。通过内部设计和生产模具,工程师可以进行实时调整,显着缩短从原型阶段到批量生产的交货时间。

成本效益

虽然定制模具的初始成本可能很高,但内部生产可以减少中间商的加成。此外,由于设计师与生产团队不断沟通,模具是为了“可制造性”而制造的,这意味着它们经过优化以减少材料浪费并加快冲压周期。

不锈钢以外的材料选择世界

虽然我们强调了不锈钢的优点,但定制金属拉深的多功能性允许根据应用的预算和物理要求使用多种材料。

-

铝: 重量轻且天然耐腐蚀。非常适合电子和航空航天领域。

-

碳钢和铁: 高度耐用且具有成本效益。这些是建筑和重型机械行业的主力。

-

铜和黄铜: 以优异的导电性和导热性而闻名。它们经常用于电气元件和装饰建筑硬件。

-

镀锌钢: 提供碳钢和不锈钢之间的中间立场,通过锌涂层以较低的价格提供良好的防锈保护。

添加最后的修饰:表面处理选项

深拉零件很少在从模具中弹出时就“完成”。为了满足功能或美观要求,采用了各种表面处理。

防护涂料

-

粉末涂料: 提供厚实、耐用且色彩丰富的层,可防止划痕和紫外线损坏。

-

锌/镍/铬镀层: 在表面添加一层金属以提高耐腐蚀性或提供闪亮的装饰性“镜面”饰面。

-

热浸镀锌: 涉及将零件浸入熔融锌中,形成厚实、坚固的涂层,非常适合户外基础设施。

功能性治疗

-

阳极氧化: 特别是对于铝,该工艺可硬化表面并允许进行鲜艳的彩色染色。

-

钝化: 这种化学过程对于不锈钢至关重要,可去除表面的游离铁,以最大限度地提高耐腐蚀性。

-

KTL(电泳涂漆): 电泳涂漆工艺即使在深凹处和复杂的几何形状中也能提供均匀的覆盖,使其成为汽车车身底部零件的最爱。

-

抛光和拉丝: 这些机械饰面决定了金属的质感,从暗淡的“拉丝”外观到高光泽饰面。

确保每个零件都符合设计

订购定制金属零件时,一致性是最关心的问题。你怎么知道第 10,000 个部分会和第一个一样好?

现代拉深设备采用严格的质量保证 (QA) 协议。这包括:

-

初始材料检验: 测试原始金属板的厚度和化学成分。

-

进程内监控: 在拉伸的各个阶段检查零件,以确保不会出现变薄或“耳边”(不需要的波状边缘)。

-

最终尺寸检查: 使用坐标测量机 (CMM) 验证每个尺寸是否与原始图纸相符。

寻找您的制造合作伙伴

选择投资 根据图纸或样品定制金属拉深零件不锈钢拉深 是对质量和精度的承诺。通过利用一家工厂来处理从模具设计到最终表面处理的所有事务,您可以消除沟通不畅的风险并确保精简的供应链。

无论您是从头开始开发新产品,还是寻找更可靠的方法来生产现有部件,深拉都可以提供其他方法无法比拟的强度、美观和成本效益。

版权所有© 宁波达升金属制品有限公司

英语

英语 中文简体

中文简体 西班牙语

西班牙语