金属折弯件常见缺陷及解决方法有哪些?

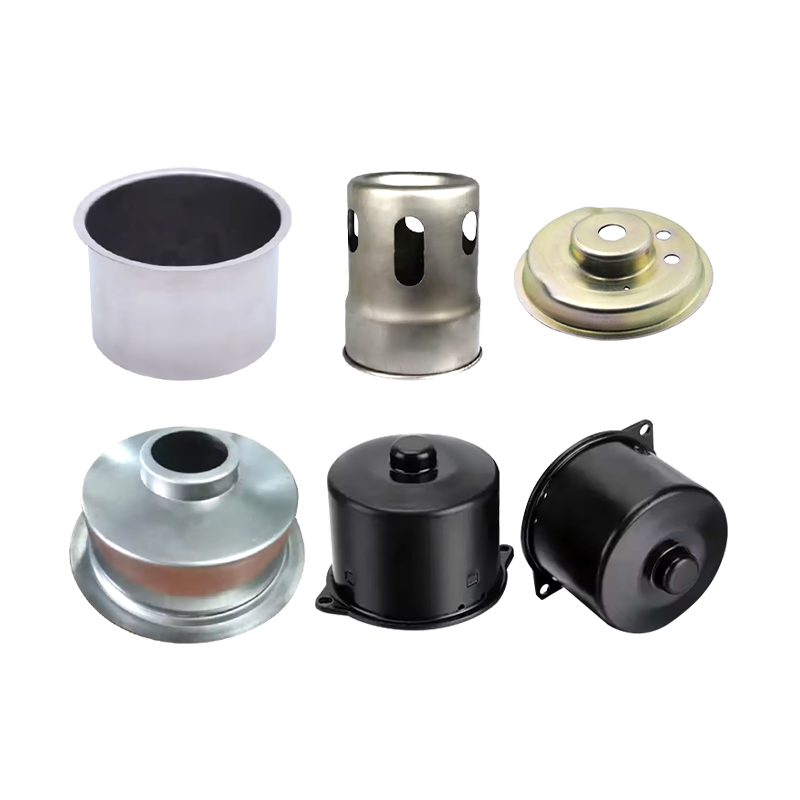

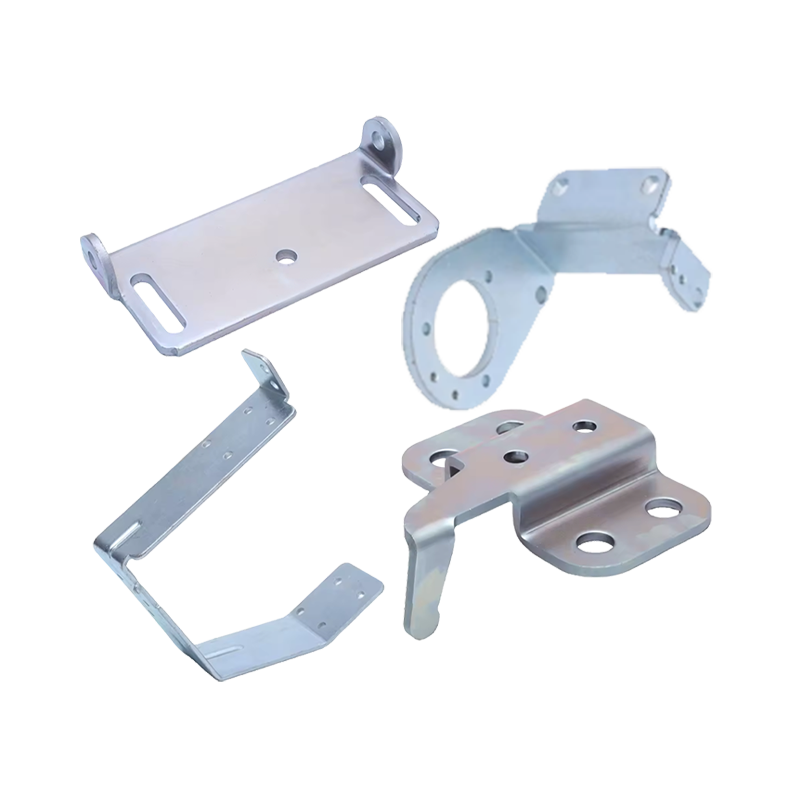

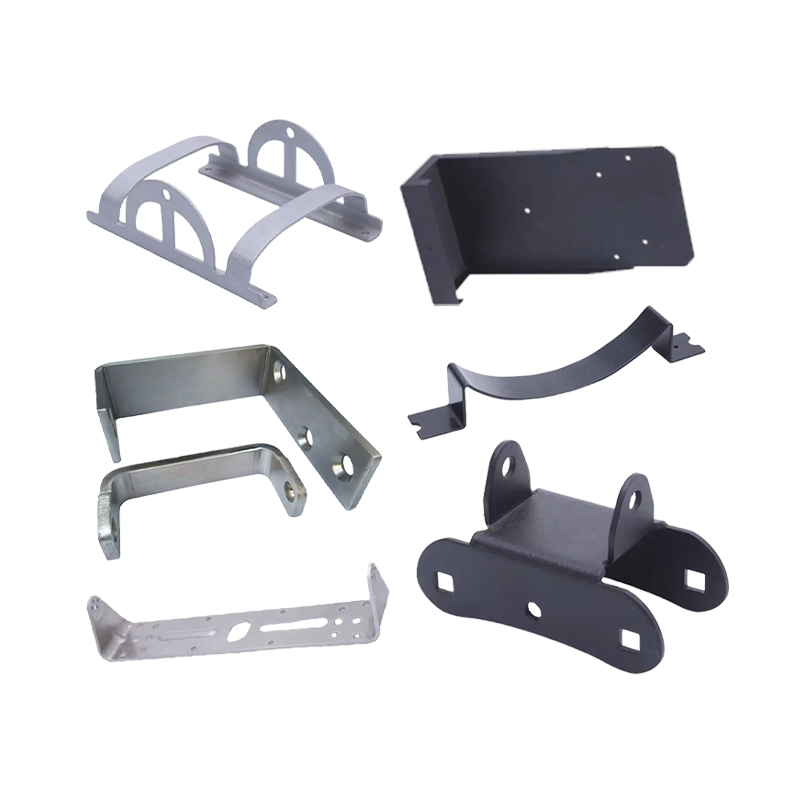

金属折弯件 广泛应用于汽车、航空航天、建筑、电子等各个行业。 它们在制造过程中通过机械弯曲形成特定的形状和功能。然而,在实际生产中,金属弯曲件经常面临各种影响其质量、性能和寿命的缺陷。本文将为您介绍金属折弯件的常见缺陷并提出相应的解决方案,帮助制造商提高生产效率和零件质量。

1、弯曲裂纹

缺陷产生原因:

选材不当:如果金属材料延展性差或太硬,在折弯过程中容易出现开裂。

弯曲角度过小:弯曲过程中,角度或弯曲半径过小,容易造成材料内应力过大,导致裂纹。

应力分布不均匀:如果弯曲过程中应力分布不均匀,某些部位的应力可能超过材料的承载能力,造成局部开裂。

解决方案:

选择合适的材料:根据零件的设计要求,选择延展性好的、硬度较低的材料,避免使用脆性金属。

优化弯曲半径:通过增大弯曲半径或调整弯曲角度,减少材料内部的应力集中,防止开裂。

预热处理:对于一些较硬的金属材料,适当的预热处理可以提高其延展性,降低开裂的风险。

2、表面起皱

缺陷产生原因:

过度弯曲:进行大角度弯曲时,金属表面容易产生皱纹,特别是薄板金属。

压力分布不均匀:如果弯曲过程中施加的压力不均匀,也会造成局部区域表面出现皱纹。

材料表面缺陷:如果金属表面有缺陷或划痕,弯曲会加剧皱纹的产生。

解决方案:

调整弯曲参数:避免过度弯曲,确保弯曲角度和半径合适。使用合适的折弯机和工具以确保均匀施压。

采用加厚工艺:对于薄板金属,在生产前可采用加厚工艺,以减少折弯过程中局部拉伸产生的皱纹。表面处理:通过优化材料的表面处理方法,减少表面缺陷,降低起皱的风险。

3. 弯曲和翘曲

缺陷原因:

加热不均匀:如果金属在加热过程中温度分布不均匀,可能会导致零件弯曲后翘曲。

弯曲过程中的应力不均匀:弯曲过程中金属上的外力分布不均匀也会导致弯曲后翘曲。

材料厚度不均匀:如果金属板材的厚度不一致,较厚的零件在折弯时更容易受到较大的应力,从而导致翘曲。

解决方案:

加热均匀:保证金属材料在加热过程中温度分布均匀,避免局部过热或过冷造成变形。

优化受力设计:通过改进折弯工艺,保证折弯时受力均匀,尤其是多点折弯时,尽量避免局部应力过大。

弯曲后翘曲的矫正:弯曲后,可以通过矫正工艺进行矫正,例如反向弯曲或使用矫直机。

4. 尺寸偏差

缺陷原因:

设备精度不够:折弯设备精度不够或调整不当,很容易导致折弯件尺寸偏差。

模具磨损:模具在使用过程中的磨损会影响零件的精度,导致尺寸不符合要求。

材料弹性回复:金属弯曲后具有一定的弹性回复,特别是高强度钢,可能会导致弯曲角度和尺寸的偏差。

解决方案:

定期设备校准:确保折弯设备定期检查和校准,以保证其准确性。

使用高精度模具:在模具设计和制造中,保证模具的高精度,避免零件因磨损而产生尺寸偏差。

估计弹性恢复:在设计阶段考虑金属的弹性恢复效果,并根据不同材料的恢复系数进行适当的尺寸修正。

5. 表面划痕和凹痕

缺陷原因:

操作不当:折弯过程中操作不当,例如模具对准不准确或夹紧不牢固,可能会导致金属表面出现划痕或凹痕。

冲击力过大:折弯过程中冲击力过大或操作不稳定可能会导致零件表面出现凹痕。污染物存在:如果工作台、工具、模具等表面有油污、金属屑或其他异物,很容易在折弯时造成金属表面划伤。

解决方案:

优化工艺参数:调整弯曲压力和速度,避免冲击力过大造成表面损坏。

清洁操作环境:保持设备和工作环境清洁,确保零件和模具表面无污染物。

加强操作培训:对操作人员进行培训,确保其在操作过程中避免划伤和凹痕。

6.金属疲劳和开裂

缺陷原因:

过度弯曲:经过多次弯曲,特别是多次弯曲循环后,金属材料会出现金属疲劳,导致开裂。

过度拉伸:在弯曲过程中,如果金属的一部分被过度拉伸,可能会导致形成微裂纹,最终导致开裂。

解决方案:

避免过度弯曲:在设计阶段,确保弯曲角度和半径合适,避免超过金属允许的弯曲极限。

选择合适的材料:对于需要反复弯曲的零件,应选择抗疲劳性能好的金属材料。

进行后处理:弯曲金属零件可以进行热处理或表面硬化,以提高其抗疲劳性和耐用性。

金属折弯件在制造过程中可能会遇到各种缺陷。这些缺陷不仅影响零件的功能和质量,还可能导致产品报废、生产效率降低。通过合理选择材料、优化工艺设计、提高设备精度、加强操作控制,可以有效避免或减少这些缺陷。

版权所有© 宁波达升金属制品有限公司

英语

英语 中文简体

中文简体 西班牙语

西班牙语