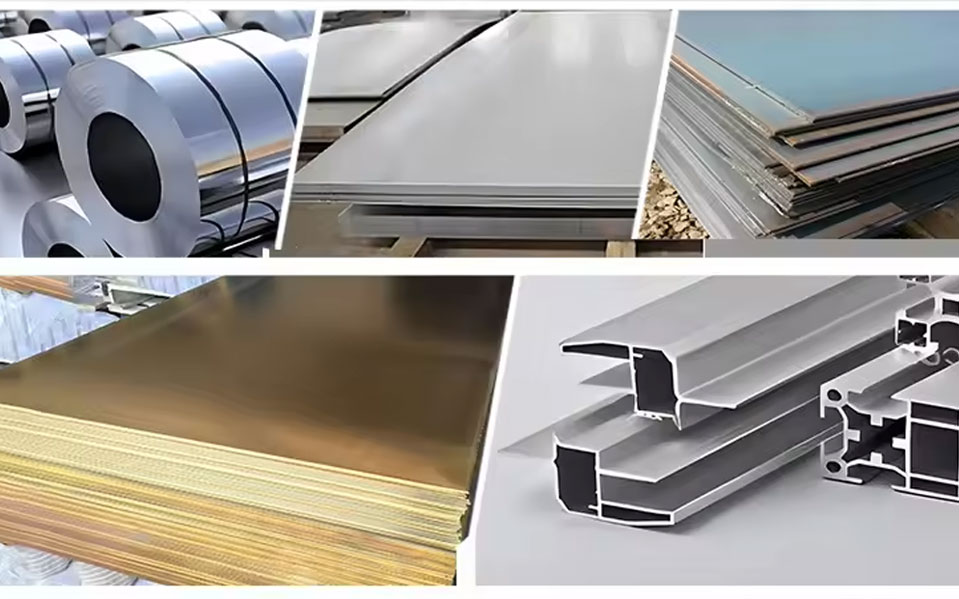

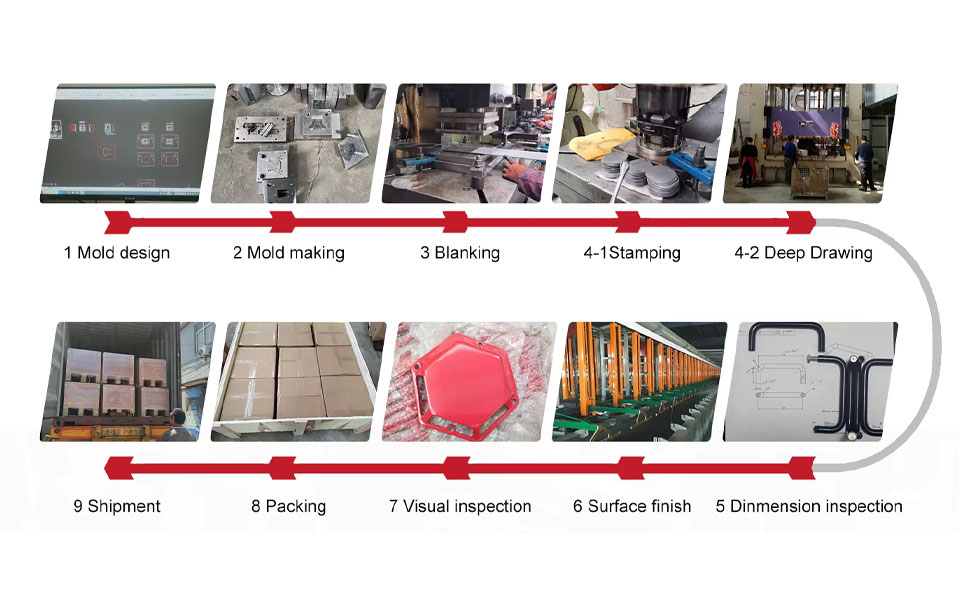

在现代制造领域,精度和耐用性是成功的两大支柱。无论您从事汽车行业、航空航天、医疗设备制造还是消费电子产品,您使用的组件都决定了最终产品的质量。拉深是一种始终经受住时间考验并随着现代技术不断发展的工艺。 但到底是什么让这个过程如此重要呢?为什么对于复杂形状而言,它比焊接或传统加工更受青睐?这本综合指南深入探讨了 深拉定制钣金不锈钢冲压深拉零件 ,回答行业专业人士和好奇买家等最紧迫的问题。 什么是拉深及其工作原理? 深冲压的核心是一种金属板材成形工艺,其中通过冲头的机械作用将金属板材毛坯径向拉入成形模具中。当拉拔零件的深度超过其直径时,被认为是“深”拉拔。 该过程从放置在模腔上方的平板金属开始。然后,冲头将金属压入型腔,将其拉伸成特定的形状——通常是杯状、圆柱体或盒状结构。与简单的弯曲不同,拉深涉及复杂的材料流动和变形,需要对冶金和机械工程有深入的了解。 为什么选择这个流程? 拉深的主要优点是能够生产具有高结构完整性的复杂、无缝形状。由于该零件由单块金属制成,因此没有接缝或焊缝,而这些往往是组件中最薄弱的地方。这使得零件能够承受更高的压力和更严格的环境。 哪些材料最适合您的项目? 客户最常见的问题之一是他们的特定材料是否可以用于拉深工艺。这种制造方法的多功能性是其最大的优势之一。 不锈钢:黄金标准 不锈钢可能是深冲最受欢迎的选择。它具有卓越的耐腐蚀性、高强度和时尚美观的外观。它广泛应用于食品服务、医疗设备和船舶应用。 碳钢和铁 对于优先考虑成本效益和高强度的应用,碳钢是一个很好的选择。它非常耐用,可以进行各种表面处理以防止生锈。 铝:重量轻、用途广泛 铝因其高强度重量比而受到青睐。它具有天然的耐腐蚀性和高导电性,使其成为航空航天和电子行业的主要产品。 铜和黄铜 通常选择这些材料是因为它们的导电性和热性能。此外,它们独特的审美吸引力使它们成为装饰性建筑组件的流行。 镀锌钢 通过使用镀锌钢,制造商提供了一层额外的保护,使其免受自然因素的影响,使其成为室外结构部件的理想选择。 为什么内部模具设计至关重要? 在采购定制金属零件时,模具的质量是最重要的因素。许多客户问:“如果模具是内部设计的,那么为什么重要呢?” 精准度与定制化 当制造商在内部处理模具的设计、生产和组装时,他们可以完全控制规格。这消除了将工具设计外包给第三方时可能发生的“翻译丢失”错误。 成本和时间效率 内部模具生产显着缩短了交货时间。如果设计在初始原型后需要稍作调整,则可以立即在车间进行处理,而不是等待外部工具车间进行数周的更改。在当今快节奏的市场中,这种敏捷性是一个巨大的竞争优势。 了解表面光洁度:不仅仅是美观 金属零件并不能仅仅因为已经成型而完成。表面处理是为零件适应其工作环境做好准备的。以下是最常要求的饰面: 粉末涂料: 提供厚实、耐用、色彩丰富的保护层,防碎裂和刮擦。 锌/镍/镀铬: 这些电解工艺在表面添加一层金属,以提高耐腐蚀性并提供闪亮、专业的外观。 阳极氧化: 特别是对于铝,该工艺会加厚自然氧化层,使其更坚硬、更耐磨。 抛光和拉丝: 这些是机械饰面,用于实现特定的纹理或光泽,从镜面光泽到精致的“缎面”外观。 钝化: 这种化学处理对于不锈钢至关重要,可去除表面的游离铁,最大限度地提高其天然耐腐蚀性。 KTL(电泳涂漆): 一种自动化过程,使用电流涂抹均匀、高覆盖率的底漆,到达复杂零件的每个缝隙。 大批量生产的经济学 拉深性价比高吗?对于小批量生产,模具的初始成本可能是一个障碍。然而,对于中批量到大批量的生产,拉深是最经济的方法之一。 一旦模具完善,每个零件的周期时间就会非常快。此外,该过程最大限度地减少了材料浪费。与数控加工不同,数控加工会“雕刻掉”大块金属(产生废料),深拉延几乎使用所有初始金属毛坯,使其成为大规模生产的更具可持续性和成本效益的解决方案。 确保质量控制和尺寸精度 “我怎么知道我的零件是否合适?”这是每个工程师都关心的问题。答案在于先进技术和严格测试的结合。 制造商利用坐标测量机 (CMM) 等高精度测量工具来确保每个尺寸都符合客户的 CAD 设计。由于拉深工艺具有高度可重复性,一旦第一篇文章获得批准,第 10,000 个零件将与第一个零件几乎相同。 寻找合适的制造合作伙伴 当你在寻找时 深拉定制钣金不锈钢冲压深拉零件 ,您不仅仅是在寻找供应商;您正在寻找合作伙伴。合适的制造商应该提供: 工程支持: 他们可以帮助您完善您的设计,使其更加“成型”并节省您的资金吗? 材料专业知识: 他们了解不同等级的钢材在压力下如何反应吗? 端到端解决方案: 从最初的图纸到最终的表面处理和组装,一站式服务降低了风险和复杂性。 拉深的未来 展望 2026 年及以后,对轻质、高强度部件的需求只会不断增长。电动汽车、可再生能源系统和先进机器人技术都依赖于只有深拉才能提供的精密、无缝金属零件。 该行业还看到了向“智能制造”的转变,模具内的传感器可以实时监控热量和压力,确保比十年前更高的质量水平。 结论 拉深是旧世界机械力和现代工程精度的完美结合。无论您需要简单的镀锌钢盖还是复杂的多级不锈钢外壳,了解材料、模具制造工艺和精加工选项都是项目成功的关键。 通过选择管理零件整个生命周期(从设计到最终涂层)的合作伙伴,您可以确保您的项目在预算范围内按时交付并达到尽可能高的标准。

英语

英语 中文简体

中文简体 西班牙语

西班牙语